システム開発背景

当社の部品加工の高い現場経験と当社の顧客のニーズから工作機械の主軸スピンドルの衝突事象に関する要因分析を深堀りしてみると、次のような要因が特定されます。 これらの要因は、主軸スピンドルの損傷や衝突に寄与する可能性があります。

ワークの不良:ワークピースに形状不良があったり、表面にバリが存在する場合、これらの不良が主軸スピンドルに過度の負荷をかけ、損傷を引き起こす可能性があります。また、不適切な締結や位置決めも、ワークとツールの正確な対応を妨げ、衝突の危険を高めます。

工具の取り付け不良:工具が正しく取り付けられていない場合、バランスが崩れたり、振動が増加することがあります。これが主軸スピンドルの早期損傷や衝突の原因となります。

数値制御(NC)の問題:不正確なプログラミングや誤ったパラメータの入力は、工作機械が望ましくない動作をする可能性があります。これにより、主軸スピンドルが不適切な速度や位置に移動し、衝突が発生することがあります。また、動作エラーも主軸スピンドルの異常動作の原因となります。

しかしながら、実際の主軸スピンドルの衝突事象の多くは、ヒューマンエラーに起因しています。オペレーターの注意不足、トレーニング不足、監視不備などが、衝突の発生につながります。

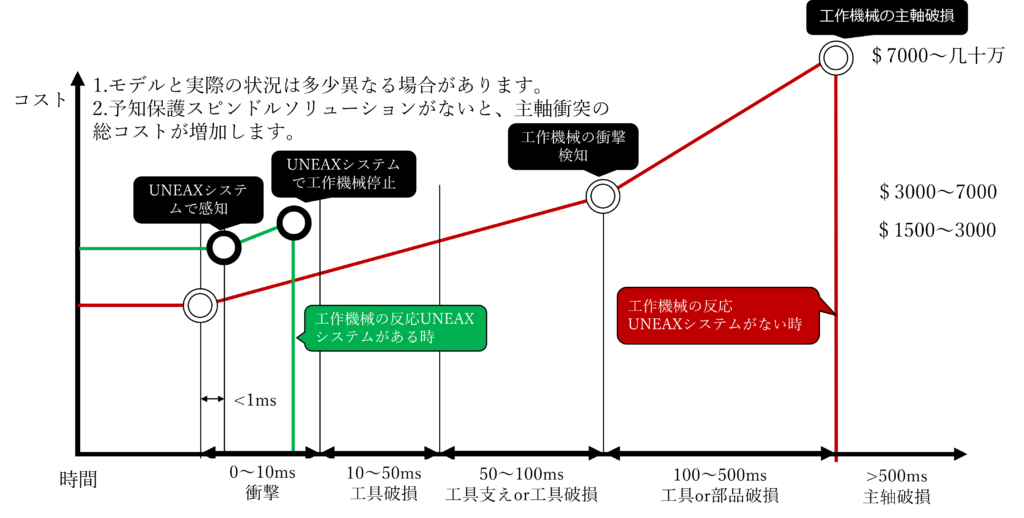

こうした衝突事象に伴うコストは膨大で、メンテナンスや部品の交換だけで数百万円規模に達することがあります。さらに、サービスマンの派遣費用や、機械の停止に伴う生産遅延による賠償費用のリスクも潜在的に発生します。

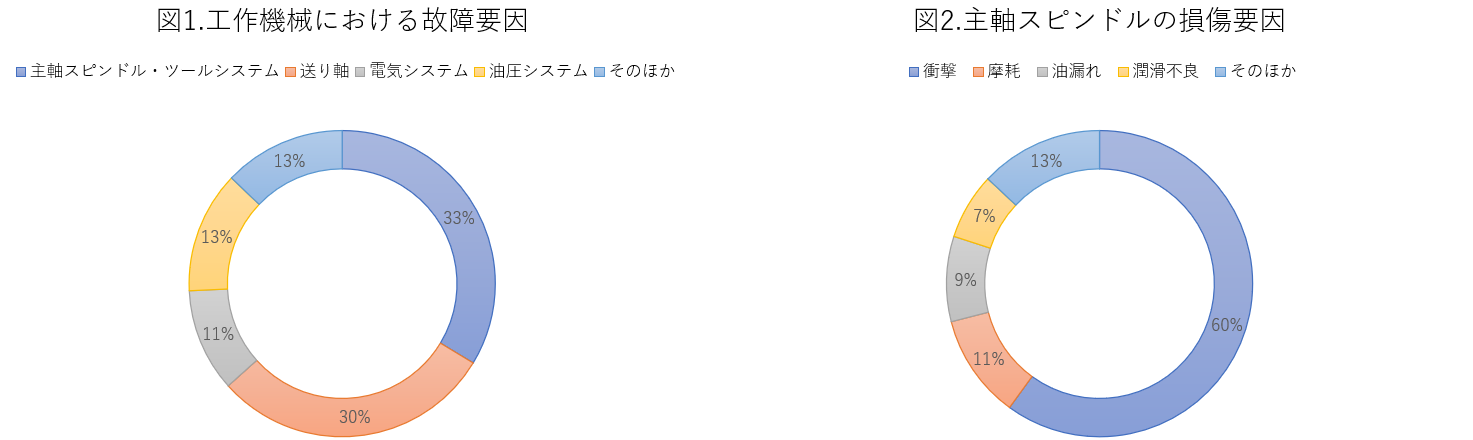

図1は工作機械全体における故障の要因を示しており、主軸スピンドルとツールシステムが全体の約33%に及ぶ割合で損傷している傾向が見られます。さらに、図2では主軸スピンドルの損傷要因を詳細に示し、約60%が衝突などによるものであることが統計的に明らかになっています。

主軸の送り動作から衝突に至るプロセスにおいて、非常に大きな衝撃力が瞬時に発生します。この衝撃力は主軸スピンドル内部に伝播し、スピンドルのロック状態を引き起こす可能性が高いです。主軸スピンドルは工作機械の中でもっとも重要な部品の一つであり、外部からの荷重を支える役割を果たしています。特に高精度スピンドル軸受がこの荷重をサポートし、正確な加工や作業を実現します。しかし、衝撃や負荷がかかると、軸受の転送面上に圧痕などが等間隔で形成されることがあります。

主軸の送り動作から衝突に至るプロセスにおいて、非常に大きな衝撃力が瞬時に発生します。この衝撃力は主軸スピンドル内部に伝播し、スピンドルのロック状態を引き起こす可能性が高いです。主軸スピンドルは工作機械の中でもっとも重要な部品の一つであり、外部からの荷重を支える役割を果たしています。特に高精度スピンドル軸受がこの荷重をサポートし、正確な加工や作業を実現します。しかし、衝撃や負荷がかかると、軸受の転送面上に圧痕などが等間隔で形成されることがあります。

こういう圧痕の形成は、スピンドル軸受の寿命と加工正確さに重大な影響を与えます。継続的な運転により、これらの圧痕はさらに悪化し、異音や振動・熱が発生する可能性が高まります。また、潤滑不良も軸受の劣化を促進する要因となります。最終的には、これらの要因が決定的なベアリング損傷につながり、スピンドルの正確な動作が妨げられます。

したがって、主軸スピンドルの適切な操作と予知しない衝撃が発生した時の瞬時の設備の停止は重要です。適切な処置が怠られると、スピンドル軸受の寿命が短縮し、機械全体の性能に悪影響を及ぼす可能性があります。スピンドルの適切な保護は、機械の効率向上につながり、生産性向上とコスト削減に貢献する重要な一環と言えます。したがって、適切なメンテナンススケジュールを確立し、必要な措置を講じることが推奨されます。